Logistique : 10 conseils pour améliorer votre gestion d’entrepôt

le 3 décembre 2021

En 20 ans, la logistique est devenue un facteur différenciant entre les entreprises du secteur marchand. Dans le monde du e-commerce et du business omnicanal, la disponibilité des articles et la rapidité de traitement des commandes font l’objet de toutes les attentions.

Vous trouverez ci dessous 10 conseils qui vous aideront à optimiser la gestion de vos entrepôts. Ces conseils s’appuient sur l’expérience cumulée de nos clients, pour lesquels nous avons adapté notre module de gestion d’entrepôt au fil des années.

1 – Définir une stratégie logistique adaptée à son besoin

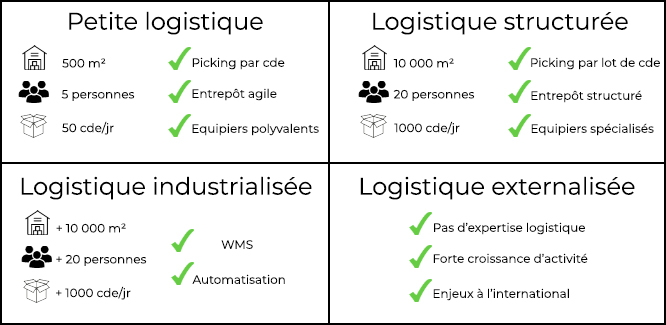

Le premier enjeu pour un commerçant est de dimensionner son activité logistique en fonction de ses besoins. Les critères essentiels à prendre en compte sont le nombre de commandes à traiter d’une part, le nombre et la volumétrie des articles à stocker d’autre part.

Logiquement, plus il y a de colis à expédier, plus l’équipe logistique est importante. Et plus il y a d’articles (quantité / volume / stocks), plus la surface de l’entrepôt est grande.

Le premier niveau est celui que nous nommons une « petite logistique ». Le picking des colis se fait à la commande. L’entrepôt ne nécessite pas de règles complexes d’adressage. Les équipiers qui composent l’équipe passent d’un rôle à l’autre : picking, colisage, traitement des arrivées et des expéditions, etc. Ce type d’organisation est assez vite dépassé : au-delà des 50 commandes à expédier par jour en moyenne.

Le second niveau est celui de la logistique structurée. L’entrepôt s’est professionnalisé. Le picking se fait par lots de commande. L’entrepôt est ordonné strictement et chaque employé se spécialise dans une tâche particulière. Évidemment, le niveau de professionnalisation va croître en fonction des volumes de commandes, entre 50 et 1 000 commandes/jour environ.

Le troisième niveau, celui de la logistique industrialisée, au-delà de 1 000 commandes/jour environ, nécessite en plus de passer par des logiques d’automatisation avancées. Les chaînes de convoyage deviennent robotisées et leur cadence s’accélère. Une WMS (Warehouse Management System), ou logiciel de gestion d’entrepôt, se charge d’optimiser le traitement des commandes.

Mais en terme de stratégie logistique, une autre option s’offre au commerçant : celle de l’externalisation logistique. Ses avantages sont nombreux. Tout d’abord, il n’est pas nécessaire de disposer d’expertise en interne. Ensuite, le prestataire logistique sait plus facilement accompagner de fortes croissances d’activité. Enfin, la logistique à l’international fait partie de ses champs d’action.

Les contreparties principales sont bien sûr le coût et le risque de confier cette activité majeure à un tiers.

2 – Optimiser l’environnement de travail des collaborateurs

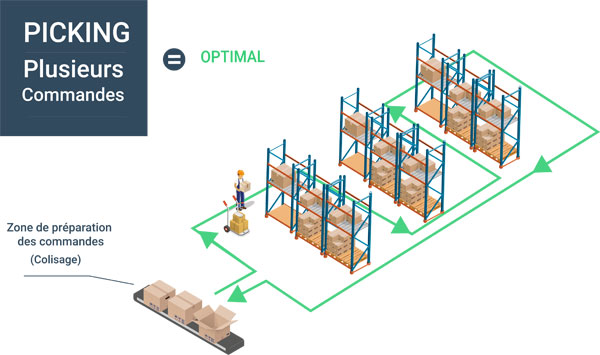

Premier objectif : limiter les déplacements inutiles ou peu efficaces. C’est le but de l’optimisation des chemins de picking logistique. Cela nécessite souvent de passer par un traitement des commandes par lot et de définir un bon adressage des rayonnages de l’entrepôt.

Faîtes également en sorte que le chargement des expéditions soit assuré par vos transporteurs.

Deuxième objectif : limiter le port des charges lourdes. Pour maintenir une équipe logistique en bonne santé sur le long terme, équipez votre entrepôt convenablement pour limiter au maximum le port de charges ou les manipulations inutiles de cartons. Selon les cas, prévoyez la mise en place de convoyeurs sur lesquels glisseront les colis en préparation, utilisez des transpalettes de qualité ou des chariots élévateurs…

Troisième objectif : utilisez du matériel de qualité. Lecteurs de codes à barre, écrans, balances, mobilier, cartons, étiquetage, etc. Les traitements logistiques sont répétitifs par nature. Les économies réalisées sur l’équipement peuvent finir par coûter très cher ! Faites les bons choix, à commencer par le logiciel qui accompagnera vos équipes dans toutes ses opérations… 🙂

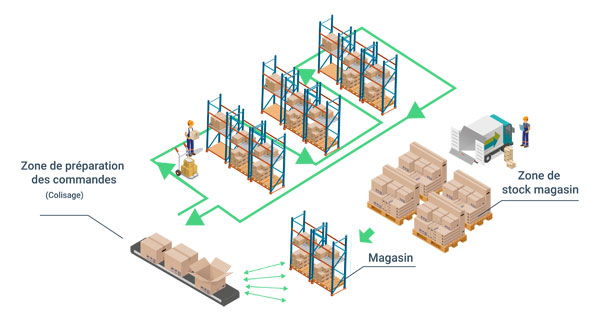

3 – Structurer les espaces de l’entrepôt et le maintenir ordonné

Le risque inhérent à tous les entrepôts est de se transformer en vaste souk. L’utilisation de l’espace est un enjeu primordial : rayonnages, zones de surstock, zones magasin, zones froides, zones de préparation de commande, zones d’arrivées et d’expéditions, zones de convoyage, etc. délimitent des espaces clairement identifiés, articulés logiquement les uns par rapport aux autres.

Les marchandises ne font que transiter par l’entrepôt. Ces flux de produits doivent rester lisibles et sans entraves.

A ce titre, il est conseillé de mettre en place un adressage précis de l’entrepôt où chaque produit a sa (ou ses) place(s). Il existe plusieurs techniques d’adressage. La plus répandue consiste à numéroter chaque rayonnage, puis chaque étagère, puis chaque compartiment.

Exemple : un produit placé dans le 2ème rayon, sur la 3ème étagère dans le 4ème compartiment aura l’emplacement 234. Si l’on prévoit qu’il y aura plus de 10 rayons, étagères ou compartiments, il aura le numéro 020304. Et s’il se trouve dans la zone des stocks à forte rotation, nommée « A », son adresse sera A020304. Ainsi, il est simple de savoir ou se trouve le produit B030105…

4 – Spécialiser les tâches des collaborateurs

Plus l’entrepôt se professionnalise, plus les emplois des équipiers se spécialisent. Le découpage peut se faire en fonction des zones de l’entrepôt : les pratiques ne sont pas les mêmes aux arrivées (achats), aux expéditions ou à la préparation des commandes. Sur cette dernière tâche, il est possible également de spécialiser ceux qui s’occupent du picking et ceux qui assurent le colisage, l’affranchissement, etc.

Exemple : Canevas.com, spécialiste de la mercerie en ligne, a ainsi formé des équipières au picking des « échevettes », ces fils commandés par dizaines lors de l’achat d’un canevas ou de broderies. Pour ces tâches très délicates et répétitives, les opératrices les mieux formées ont la même productivité que deux voire trois débutantes réunies.

Bien entendu, avec le développement des équipes interviennent également les postes d’encadrement : responsable supply chain ou responsable logistique, chef de quai, etc.

5 – Rapprocher les articles à forte rotation de la fin de la chaine

C’est un conseil qui peut paraître évident mais qui n’est pourtant pas toujours mis en œuvre dans les entrepôts de nos clients. Très souvent la loi de Pareto se confirme en logistique : 20 % des articles font 80 % des commandes…

Il est donc recommandé de créer une zone pour les stocks à forte rotation – parfois appelée « magasin », qui sera proche à la fois des arrivées et des tables de colisage.

Ce qui est vrai pour les produits les plus vendus peut l’être pour les produits les moins recherchés. Si vous avez suivi les conseils précédents, votre article best seller sera donc adressé en A010101 tandis que vos produits moins demandés seront en B120405…

Notre conseil : procéder à des permutations au moins une fois par semaine et mettre en place un indicateur d’analyse automatique des produits à déplacer.

6 – Cloisonner les produits selon leurs spécificités ou « classe logistique »

Chaque entrepôt logistique a ses spécificités. Il convient donc d’isoler les produits particuliers des autres produits. C’était le cas pour les « échevettes » citées tout à l’heure pour Canevas.com. Leur traitement logistique fait l’objet d’un stockage, d’un picking et d’une préparation de commande dédiée.

Plus généralement, ce sont les produits lourds ou encombrants qui sont traités systématiquement à part, leur manipulation et leur stockage faisant appel à des équipements dédiés (chariots élévateurs, rayonnages spécifiques, etc.).

Les produits frais – ou nécessitant un stockage à une certaine température comme les semences biologiques de notre client Ferme de Sainte Marthe – sont cloisonnés dans l’entrepôt et font l’objet d’un traitement à part.

Enfin, les produits personnalisables empruntent des flux plus complexes, passant d’une phase de stockage à une rapide phase de fabrication (la personnalisation, l’assemblage) avant le colisage et l’expédition de la commande. C’est le cas par exemple des coupes et médailles de notre client Trophée des vainqueurs qui fait passer ses produits par un atelier de gravure pour personnaliser ses produits.

7 – Faire du cross-docking

Il est souvent pertinent, lors de la réception du commande fournisseur, d’expédier les commandes clients qui étaient en attente de cette marchandise avant même de ranger celle-ci dans l’entrepôt. Cette technique a pour objectif de réduire les déplacements des produits et d’améliorer la productivité des équipes.

Nos clients dans le domaine de l’édition connaissent bien cette problématique avec la prise de commande des nouveautés avant la date de parution, tout comme nos e-commerçants avec des articles vendus à flux tendus et approvisionnés au fil de l’eau.

Notre conseil : lors d’un cross-dock, ne pas oublier d’expédier les reliquats des produits de ces commandes client qui sont dans le stock.

8 – Privilégier la préparation de produits similaires

Prenons l’exemple d’un e-commerçant qui arrive le lundi matin et qui doit expédier 2 000 commandes client passées le week-end. Le principe consiste à analyser le produit contenu dans le plus de commandes puis à lancer un picking de l’ensemble de ces commandes.

Les opérations de picking, de colisage et d’affranchissement d’un même produit seront logiquement facilitées et produiront un gain de temps important.

Cette opération est ensuite reproduite pour tous les articles contenus dans un nombre de commandes significatif.

9 – Automatiser la gestion des ruptures de stock imprévues

La rupture de stock imprévue est l’ennemi du commerçant et du logisticien. Elle génère des coûts de traitement et de l’insatisfaction chez les clients.

Lorsqu’elle survient, il faut déclencher une série de processus automatisés de manière à limiter les effets négatifs. C’est le SAV et la politique commerciale qui sont directement concernés ici. Des emails transactionnels peuvent être envoyés au client pour le prévenir (de la rupture et du délais de réapprovisionnement).

La politique commerciale, définie en amont, permet de connaître les bonnes pratiques au niveau de l’équipe logistique. Par exemple, en cas de commande avec plusieurs produits, le commerçant prend-il en charge l’expédition en plusieurs colis, etc.

10 – Garantir un contrôle qualité irréprochable

L’un des enjeux du logisticien est d’éviter au maximum les erreurs d’acheminement. Recevoir le mauvais produit, un produit manquant ou un produit défectueux (dès le départ entrepôt) génère une très forte insatisfaction client.

Pour éviter ces problèmes, un contrôle qualité doit être effectué à chaque étape cruciale du processus logistique : arrivées, picking, colisage, expéditions. En particulier, lors de la mise en colis, un contrôle scan vérifie que l’ensemble des articles commandés sont expédiés. Ce contrôle systématique permet de garantir le contenu de chaque colis.

Enfin, il est indispensable de choisir un transporteur qui sera en mesure de proposer un tracking des colis jusqu’à la livraison finale.

********************************

Ces conseils pour optimiser votre logistique d’entrepôts vous sont prodigués par Yohan BONNIER, expert retail Octave, qui accompagne nos clients depuis plus de 15 ans dans leurs projets.

Un projet de transformation digitale ?Contactez-nous

Renseignez le formulaire ci-dessous et nous vous répondrons au plus vite !